Czym różni się spawanie MIG od MAG? To pytanie zadaje sobie wiele osób, które chcą zrozumieć, jak te dwie popularne metody spawania wpływają na jakość i efektywność pracy. Główna różnica między nimi polega na rodzaju używanego gazu osłonowego. Spawanie MIG (Metal Inert Gas) korzysta z gazów chemicznie obojętnych, takich jak argon lub hel, które nie uczestniczą w reakcjach chemicznych podczas spawania. W przeciwieństwie do tego, spawanie MAG (Metal Active Gas) wykorzystuje gazy aktywne, najczęściej dwutlenek węgla, co wpływa na proces spawania oraz jakość spoiny.

W tym artykule przyjrzymy się nie tylko różnicom między tymi metodami, ale także ich zastosowaniom w różnych branżach. Dowiesz się, które metody najlepiej sprawdzają się w obróbce metali nieżelaznych oraz stali, a także jakie są ich wady i zalety. Dzięki temu łatwiej będzie Ci podjąć decyzję, która metoda spawania jest najbardziej odpowiednia dla Twoich potrzeb.Kluczowe wnioski:

- Spawanie MIG wykorzystuje gazy obojętne, co zapewnia wysoką jakość spoin.

- Spawanie MAG stosuje gazy aktywne, co wpływa na głębokość wtopienia i efektywność procesu.

- MIG jest idealne do łączenia metali nieżelaznych, takich jak aluminium i miedź.

- MAG jest bardziej efektywne w spawaniu stali, co czyni je popularnym w przemyśle ciężkim.

- Obie metody mają swoje wady i zalety, które warto rozważyć przed wyborem odpowiedniej techniki spawania.

Różnice między spawaniem MIG a MAG: Co musisz wiedzieć

Spawanie MIG i MAG to dwie popularne metody stosowane w przemyśle, które różnią się głównie rodzajem używanego gazu osłonowego. Główna różnica polega na tym, że spawanie MIG (Metal Inert Gas) wykorzystuje gazy chemicznie obojętne, takie jak argon czy hel. Te gazy nie uczestniczą w reakcjach chemicznych podczas spawania, co wpływa na jakość spoiny. Z kolei spawanie MAG (Metal Active Gas) używa gazów aktywnych, najczęściej dwutlenku węgla, które mogą reagować z metalem, co ma znaczący wpływ na proces spawania oraz właściwości końcowe spoiny.

Różnice te mają istotne znaczenie dla jakości spoiny, głębokości wtopienia oraz zastosowań obu metod. Spawanie MIG jest często preferowane do łączenia metali nieżelaznych, takich jak aluminium czy miedź, gdzie kluczowa jest czystość i estetyka spoiny. Natomiast spawanie MAG sprawdza się lepiej w przypadku stali węglowej, niskostopowej i wysokostopowej, gdzie priorytetem są szybkość i wytrzymałość. Obie metody mają swoje unikalne właściwości i zastosowania, które zostaną omówione w dalszej części artykułu.

Spawanie MIG: Zastosowanie gazów obojętnych dla lepszej jakości

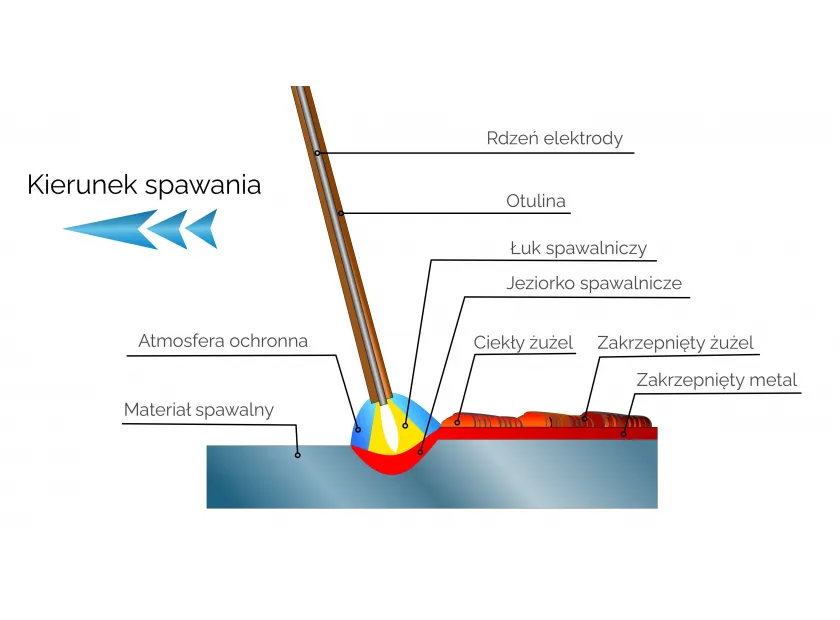

Spawanie MIG charakteryzuje się wykorzystaniem gazu obojętnego, co zapewnia wysoką jakość spoin. Gazy takie jak argon i hel tworzą atmosferę, która chroni stopiony metal przed utlenieniem i innymi reakcjami chemicznymi. Dzięki temu uzyskuje się estetyczne i mocne spoiny, które są mniej podatne na wady, takie jak pęknięcia czy porowatość. Wysoka czystość spoiny jest szczególnie ważna w zastosowaniach, gdzie estetyka ma kluczowe znaczenie, na przykład w przemyśle motoryzacyjnym czy lotniczym.

Spawanie MAG: Gazy aktywne i ich wpływ na proces

W spawaniu MAG stosuje się gazy aktywne, takie jak dwutlenek węgla, które wpływają na proces spawania poprzez reakcje chemiczne. Gazy te nie tylko stabilizują łuk elektryczny, ale również poprawiają głębokość wtopienia spoiny, co sprawia, że metoda ta jest bardziej efektywna w przypadku grubych materiałów stalowych. Reakcje chemiczne zachodzące podczas spawania MAG mogą również poprawić właściwości mechaniczne spoiny, co jest istotne w przypadku konstrukcji narażonych na duże obciążenia.

Zastosowania MIG i MAG w różnych branżach: Praktyczne przykłady

Spawanie MIG i MAG znajduje szerokie zastosowanie w różnych branżach przemysłowych. Spawanie MIG jest szczególnie popularne w sektorze motoryzacyjnym oraz lotniczym, gdzie kluczowe są metale nieżelazne, takie jak aluminium i miedź. W tych branżach, wysoka jakość spoiny oraz estetyka mają ogromne znaczenie. Przykładem może być produkcja komponentów do samolotów, gdzie stosuje się spawanie MIG do łączenia lekkich, a jednocześnie wytrzymałych materiałów, co pozwala na uzyskanie optymalnych właściwości mechanicznych.

Z kolei spawanie MAG jest szeroko stosowane w przemyśle ciężkim, zwłaszcza w obróbce stali. Używa się go do spawania konstrukcji stalowych, takich jak mosty, budynki czy maszyny przemysłowe. Przykładem może być przemysł stoczniowy, gdzie spawanie MAG jest wykorzystywane do łączenia grubych blach stalowych, co zapewnia wysoką wytrzymałość i stabilność konstrukcji. Dzięki zastosowaniu gazów aktywnych w metodzie MAG, możliwe jest uzyskanie głębszego wtopienia, co jest kluczowe w przypadku grubych materiałów.

| Branża | Metoda spawania | Typy materiałów | Przykłady zastosowań |

|---|---|---|---|

| Motoryzacyjna | MIG | Aluminium, miedź | Produkcja komponentów do pojazdów |

| Lotnicza | MIG | Aluminium | Łączenie elementów konstrukcyjnych samolotów |

| Stoczniowa | MAG | Stal węglowa, stal niskostopowa | Budowa kadłubów statków |

| Budowlana | MAG | Stal | Spawanie konstrukcji stalowych |

Czytaj więcej: Jak spawać drutem proszkowym: unikaj najczęstszych błędów i osiągnij sukces

Wady i zalety spawania MIG i MAG: Co warto wiedzieć

Spawanie MIG i MAG ma swoje zalety i wady, które warto rozważyć przed wyborem odpowiedniej metody. Jedną z głównych zalet spawania MIG jest jego zdolność do tworzenia estetycznych i czystych spoin, co czyni go idealnym do łączenia metali nieżelaznych. Dodatkowo, metoda ta charakteryzuje się prostotą obsługi i możliwością automatyzacji, co zwiększa wydajność procesu. Spawanie MAG z kolei jest bardziej efektywne w przypadku stali, oferując głębsze wtopienie oraz lepszą stabilizację łuku, co jest niezbędne w przemyśle ciężkim.

Jednak obie metody mają swoje ograniczenia. Wadą spawania MIG jest jego ograniczona efektywność w przypadku grubych materiałów, gdzie może być trudniej uzyskać odpowiednią głębokość wtopienia. Z kolei spawanie MAG może być bardziej podatne na zanieczyszczenia, co wpływa na jakość spoiny. Dodatkowo, gazy aktywne stosowane w metodzie MAG mogą powodować problemy z utlenianiem, co wymaga większej staranności w przygotowaniu materiałów do spawania.Zalety spawania MIG: Czystość i estetyka spoin

Spawanie MIG oferuje szereg korzyści, które sprawiają, że jest preferowaną metodą w wielu zastosowaniach. Jedną z najważniejszych zalet jest wysoka jakość spoiny, która jest czysta i estetyczna. Gazy obojętne, takie jak argon, chronią metal przed utlenieniem, co pozwala na uzyskanie mocnych i trwałych połączeń. Co więcej, spawanie MIG jest proste w obsłudze, co czyni je idealnym dla mniej doświadczonych spawaczy. Metoda ta jest również wszechstronna, co pozwala na jej zastosowanie w różnych branżach, od motoryzacyjnej po lotniczą.

- Wysoka jakość i estetyka spoin, idealne dla metali nieżelaznych.

- Prosta obsługa i możliwość automatyzacji procesu.

- Wszechstronność zastosowań w różnych branżach przemysłowych.

Wady spawania MAG: Ograniczenia i wyzwania

Spawanie MAG, mimo swoich zalet, wiąże się z pewnymi wadami. Jednym z głównych ograniczeń jest podatność na zanieczyszczenia, które mogą wpływać na jakość spoiny. Gazy aktywne, takie jak dwutlenek węgla, mogą prowadzić do utleniania, co wymaga starannego przygotowania materiałów. Dodatkowo, spawanie MAG może być mniej efektywne w przypadku cienkowarstwowych materiałów, gdzie trudniej uzyskać odpowiednią głębokość wtopienia. Wreszcie, metoda ta może wymagać większej precyzji w ustawieniach maszyny, co może być wyzwaniem dla mniej doświadczonych spawaczy.

Jak wybrać odpowiednią metodę spawania: Kluczowe czynniki

Wybór odpowiedniej metody spawania, czy to MIG, czy MAG, zależy od kilku kluczowych czynników. Typ materiału jest jednym z najważniejszych aspektów, ponieważ różne metody lepiej sprawdzają się przy różnych rodzajach metali. Na przykład, MIG jest idealny do metali nieżelaznych, takich jak aluminium, podczas gdy MAG jest bardziej efektywny przy spawaniu stali. Grubość materiału również odgrywa istotną rolę; grubsze materiały wymagają innej techniki spawania, aby zapewnić odpowiednią głębokość wtopienia. Dodatkowo, specyficzne zastosowania w danej branży mogą również wpływać na wybór metody, a także na wymagania dotyczące jakości spoiny.

Kryteria wyboru: Materiał, grubość i zastosowanie

Podczas wyboru metody spawania należy wziąć pod uwagę kilka istotnych kryteriów. Materiał jest kluczowy; spawanie MIG sprawdzi się najlepiej w przypadku metali nieżelaznych, natomiast MAG jest preferowane do stali. Grubość materiału to kolejny ważny czynnik; dla cienkowarstwowych materiałów MIG może być bardziej odpowiedni, podczas gdy MAG lepiej sprawdza się przy grubych blachach. Wreszcie, zastosowanie danego spoiny, na przykład w przemyśle budowlanym czy motoryzacyjnym, również powinno wpływać na decyzję o wyborze metody spawania.

Częste mity o spawaniu MIG i MAG: Co jest prawdą?

Wokół spawania MIG i MAG krąży wiele mitów, które mogą wprowadzać w błąd osoby zainteresowane tymi metodami. Jednym z powszechnych mitów jest przekonanie, że spawanie MIG jest zawsze lepsze od MAG. W rzeczywistości, wybór metody zależy od materiału i zastosowania; MIG sprawdza się lepiej w przypadku metali nieżelaznych, podczas gdy MAG jest bardziej efektywny w spawaniu stali. Inny mit dotyczy jakości spoin; niektórzy uważają, że spoiny MIG są zawsze estetyczniejsze, co nie jest prawdą, ponieważ jakość spoiny zależy od wielu czynników, w tym umiejętności spawacza i warunków pracy.

W przypadku spawania MAG, często pojawia się przekonanie, że gazy aktywne zawsze prowadzą do gorszej jakości spoiny. To nieprawda; odpowiednie przygotowanie i technika mogą zapewnić wysoką jakość spoin, nawet przy użyciu gazów aktywnych. Ponadto, niektórzy sądzą, że spawanie MIG jest prostsze i wymaga mniej doświadczenia, co również jest mylne. Obie metody wymagają odpowiednich umiejętności i wiedzy, aby uzyskać najlepsze wyniki, a ich skuteczność w dużej mierze zależy od doświadczenia spawacza.

Obalanie mitów: Fakty i fałsze dotyczące spawania

Wiele mitów dotyczących spawania MIG i MAG można obalić dzięki faktom. Na przykład, powszechnie uważa się, że spawanie MIG jest zawsze droższe niż MAG, co nie jest prawdą, ponieważ koszty mogą się różnić w zależności od specyfiki projektu. Inny mit dotyczy czasu spawania; wielu ludzi sądzi, że MIG jest szybsze, ale w rzeczywistości czas spawania zależy od grubości materiału i umiejętności spawacza. Wreszcie, niektórzy twierdzą, że spawanie MAG jest bardziej niebezpieczne z powodu użycia gazów aktywnych, co również jest fałszem, o ile przestrzega się odpowiednich procedur bezpieczeństwa.

Przyszłość spawania MIG i MAG: Innowacje i nowe technologie

W miarę jak przemysł spawalniczy się rozwija, nowe technologie i innowacje zaczynają wpływać na metody MIG i MAG, co może zmienić sposób, w jaki te techniki są stosowane. Na przykład, automatyzacja i robotyzacja procesów spawania stają się coraz bardziej powszechne, co zwiększa precyzję i efektywność. Roboty spawalnicze mogą wykonywać zadania z większą powtarzalnością i mniejszym ryzykiem błędów, co jest szczególnie ważne w przemyśle motoryzacyjnym i lotniczym, gdzie jakość spoiny ma kluczowe znaczenie.Innym kierunkiem rozwoju jest zastosowanie inteligentnych systemów monitorowania, które analizują proces spawania w czasie rzeczywistym. Dzięki tym technologiom możliwe jest dostosowywanie parametrów spawania na bieżąco, co pozwala na uzyskanie optymalnych rezultatów nawet w trudnych warunkach. W przyszłości możemy się spodziewać jeszcze większej integracji technologii, takich jak sztuczna inteligencja, co może zrewolucjonizować sposób, w jaki prowadzimy procesy spawalnicze, zapewniając jednocześnie wyższą jakość i efektywność.