Spawanie stali nierdzewnej to proces, który wymaga precyzyjnego wyboru odpowiednich metod oraz materiałów, aby uzyskać trwałe i odporne na korozję połączenia. Wśród najpopularniejszych technik spawania znajdują się MIG (GMAW) oraz TIG (GTAW), z których każda ma swoje unikalne zalety. Wybór odpowiedniej metody zależy nie tylko od grubości materiału, ale także od oczekiwanej jakości spoiny. Przygotowanie powierzchni przed spawaniem oraz dobór właściwych materiałów dodatkowych są kluczowe dla sukcesu całego procesu.

W tej artykule omówimy, jak skutecznie spawać stal nierdzewną, unikając najczęstszych błędów i problemów. Zrozumienie właściwych technik oraz zasad bezpieczeństwa pozwoli na uzyskanie wysokiej jakości spoin, które będą nie tylko estetyczne, ale i trwałe.

Kluczowe informacje:

- Wybór metody spawania (MIG lub TIG) zależy od grubości stali oraz wymagań dotyczących jakości spoiny.

- Dokładne przygotowanie powierzchni jest kluczowe; należy usunąć zanieczyszczenia i tłuszcze przed spawaniem.

- Odpowiedni dobór materiałów dodatkowych, takich jak druty spawalnicze, ma wpływ na trwałość połączeń.

- Najczęstsze błędy to zbyt wysoka temperatura spawania oraz niewłaściwy dobór materiałów, co może prowadzić do osłabienia spoin.

- Zasady bezpieczeństwa, takie jak użycie odpowiedniego sprzętu ochronnego, są niezbędne w procesie spawania.

Wybór odpowiedniej metody spawania stali nierdzewnej dla trwałych połączeń

Wybór odpowiedniej metody spawania stali nierdzewnej jest kluczowy dla uzyskania trwałych i odpornych na korozję połączeń. Dwie najpopularniejsze techniki to MIG (GMAW) oraz TIG (GTAW). Metoda MIG charakteryzuje się wysoką wydajnością i jest idealna do spawania elementów o grubości od 1 do 5 mm. Z kolei metoda TIG, choć bardziej wymagająca, zapewnia większą precyzję oraz czystość spoiny, co czyni ją preferowaną w bardziej zaawansowanych projektach.

Wybór metody powinien być również uzależniony od grubości materiału. Dla cieńszych blach, MIG może być wystarczający, natomiast w przypadku grubszego materiału, TIG zapewnia lepszą jakość spoiny. Znajomość właściwości materiału oraz wymagań dotyczących spoiny jest kluczowa w podjęciu decyzji o wyborze metody spawania.

Porównanie metod MIG i TIG w spawaniu stali nierdzewnej

Metoda MIG (Metal Inert Gas) jest znana ze swojej wydajności i szybkości. Umożliwia spawanie na dużych prędkościach, co czyni ją idealną do produkcji masowej. W przypadku stali nierdzewnej, MIG wykorzystuje prąd stały z dodatnią biegunowością oraz argon jako gaz osłonowy. Ta metoda jest bardziej odpowiednia dla grubszych materiałów, ale może prowadzić do mniejszej estetyki spoiny.

Metoda TIG (Tungsten Inert Gas) jest bardziej precyzyjna i zapewnia wyższą jakość spoiny. Używa prądu stałego o biegunowości ujemnej oraz argonu jako gazu osłonowego. TIG jest szczególnie polecana do cienkowarstwowych spoin, gdzie estetyka i czystość są kluczowe. Choć wymaga większej wprawy, efekty końcowe są często bardziej satysfakcjonujące.

| Cecha | MIG | TIG |

| Wydajność | Wysoka | Średnia |

| Jakość spoiny | Średnia | Wysoka |

| Grubość materiału | 1-5 mm | Do 10 mm |

| Umiejętności wymagane | Średnie | Wysokie |

Jak dobrać metodę spawania do grubości materiału?

Wybór metody spawania jest ściśle związany z grubością materiału, który zamierzamy spawać. Dla cienkowarstwowych elementów, o grubości do 5 mm, metoda MIG (GMAW) jest często wystarczająca, ponieważ charakteryzuje się wysoką wydajnością i szybkością. Umożliwia ona efektywne spawanie przy minimalnym ryzyku przegrzania materiału. Z kolei dla grubszych blach, powyżej 5 mm, zaleca się stosowanie metody TIG (GTAW), która zapewnia wyższą jakość spoiny oraz większą kontrolę nad procesem spawania.

W przypadku grubych materiałów, TIG pozwala na lepszą penetrację spoiny, co jest kluczowe dla uzyskania trwałych połączeń. Znajomość specyfikacji materiału oraz jego właściwości jest niezbędna, aby dobrać odpowiednią metodę spawania. Warto także pamiętać, że wybór metody powinien uwzględniać wymagania dotyczące estetyki spoiny oraz ich zastosowania w praktyce.

Przygotowanie materiałów i powierzchni przed spawaniem dla lepszych efektów

Przygotowanie powierzchni przed spawaniem stali nierdzewnej jest kluczowe dla uzyskania trwałych i odpornych na korozję połączeń. Powierzchnia musi być dokładnie oczyszczona z wszelkich zanieczyszczeń, takich jak tłuszcze, oleje czy rdza. Do skutecznego oczyszczania można używać chemicznych środków czyszczących, takich jak aceton lub alkohol izopropylowy. Dodatkowo, w przypadku zanieczyszczeń mechanicznych, warto zastosować szczotki druciane wykonane z materiałów nierdzewnych, aby uniknąć przenoszenia cząsteczek węgla, które mogą prowadzić do korozji.

Wybór odpowiednich materiałów dodatkowych jest równie ważny. Najczęściej stosowane druty spawalnicze to na przykład 308L do stali typu 304 oraz 316L do stali typu 316, które są odporne na korozję w trudnych warunkach. Dla stali Duplex zaleca się użycie specjalnych drutów, które są zaprojektowane do zachowania równowagi między strukturą ferrytyczną a austenityczną. Odpowiedni dobór materiałów dodatkowych ma kluczowe znaczenie dla jakości i trwałości spoin.

Kluczowe kroki w oczyszczaniu stali nierdzewnej przed spawaniem

Oczyszczenie stali nierdzewnej przed spawaniem jest kluczowym krokiem, który zapewnia trwałość i jakość spoin. Powierzchnia musi być wolna od wszelkich zanieczyszczeń, takich jak tłuszcze, oleje, rdza i inne osady. Jednym z najskuteczniejszych sposobów oczyszczania jest użycie acetonu lub alkoholu izopropylowego, które skutecznie usuwają zanieczyszczenia chemiczne. Dodatkowo, w przypadku zanieczyszczeń mechanicznych, warto używać szczotek drucianych wykonanych z materiałów nierdzewnych, aby uniknąć przenoszenia cząsteczek węgla, które mogą prowadzić do korozji.

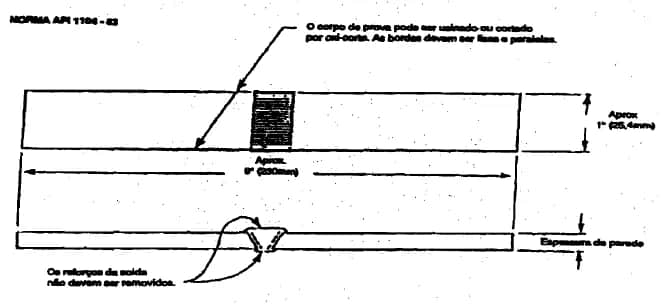

Ważne jest również, aby krawędzie materiału były odpowiednio przygotowane, np. przez fazowanie, co pozwala na lepsze połączenie podczas spawania. Przed rozpoczęciem spawania, upewnij się, że powierzchnia jest całkowicie sucha oraz że nie ma na niej żadnych resztek chemikaliów. Dokładne oczyszczenie nie tylko poprawia jakość spoiny, ale również minimalizuje ryzyko wystąpienia problemów, takich jak porowatość czy pęknięcia.

Jakie materiały dodatkowe są najlepsze do spawania stali nierdzewnej?

Wybór odpowiednich materiałów dodatkowych jest kluczowy dla sukcesu spawania stali nierdzewnej. Najczęściej stosowane druty spawalnicze to 308L i 316L, które są idealne do spawania odpowiednio stali typu 304 i 316. Drut 308L jest często używany ze względu na swoją odporność na korozję i jest odpowiedni do spawania stali austenitycznych. Z kolei drut 316L, zawierający molibden, jest zalecany w trudnych warunkach, takich jak środowiska morskie, gdzie odporność na korozję jest kluczowa.

Inne materiały, takie jak 309L, są używane do spawania stali nierdzewnej z węglowymi stalami konstrukcyjnymi, a 347 jest stosowany w przypadku stali typu 321, aby zapobiec karbidowej korozji. Dla stali Duplex warto wybrać druty zaprojektowane specjalnie do równowagi między strukturą ferrytyczną a austenityczną, co zapewnia optymalną wytrzymałość i odporność na korozję.

| Materiał dodatkowy | Typ stali | Zastosowanie |

| 308L | 304 | Ogólne spawanie stali austenitycznych |

| 316L | 316 | Spawanie w trudnych warunkach, odporność na korozję |

| 309L | węglowe | Spawanie stali nierdzewnej z węglowymi stalami |

| 347 | 321 | Zapobieganie karbidowej korozji |

Najczęstsze błędy podczas spawania stali nierdzewnej i jak ich unikać

Podczas spawania stali nierdzewnej, jednym z najczęstszych błędów jest niewłaściwe zarządzanie temperaturą. Zbyt wysoka temperatura spawania może prowadzić do deformacji materiału oraz osłabienia spoiny. Wysoka temperatura powoduje również utlenianie powierzchni, co obniża odporność na korozję. Odpowiednie dostosowanie mocy spawania oraz prędkości przesuwu elektrody jest kluczowe dla uzyskania solidnych i estetycznych spoin. Warto korzystać z mierników temperatury, aby monitorować proces spawania i unikać przegrzania materiału.

Innym powszechnym błędem jest niewłaściwy dobór materiałów dodatkowych. Użycie drutów spawalniczych, które nie są odpowiednie do danego typu stali nierdzewnej, może prowadzić do problemów z jakością spoiny oraz ich trwałością. Na przykład, stosowanie drutu 308L do spawania stali 316L może nie zapewnić odpowiedniej odporności na korozję w trudnych warunkach. Dlatego tak ważne jest, aby zawsze dobierać materiały zgodnie z wymaganiami projektu oraz specyfikacjami stali, którą spawamy. Właściwy dobór materiałów dodatkowych ma kluczowe znaczenie dla sukcesu całego procesu spawania.

Jak zbyt wysoka temperatura wpływa na jakość spoiny?

Zbyt wysoka temperatura podczas spawania stali nierdzewnej ma negatywny wpływ na jakość spoiny. Przede wszystkim, może prowadzić do deformacji materiału, co skutkuje nierównymi i słabymi połączeniami. Wysoka temperatura także sprzyja utlenianiu powierzchni, co z kolei zmniejsza odporność na korozję. Dodatkowo, nadmierna temperatura może powodować powstawanie barwnych nalotów, które nie tylko wpływają na estetykę, ale także na właściwości mechaniczne spoiny. Właściwe zarządzanie temperaturą jest kluczowe, aby zapewnić trwałość i jakość spoin, dlatego warto stosować techniki monitorowania oraz dostosowywania parametrów spawania w czasie rzeczywistym.

Dlaczego niewłaściwy dobór materiałów dodatkowych jest problemem?

Niewłaściwy dobór materiałów dodatkowych w procesie spawania stali nierdzewnej może prowadzić do poważnych konsekwencji, które wpływają na jakość i trwałość spoin. Użycie drutów spawalniczych, które nie są zgodne z rodzajem spawanej stali, może skutkować osłabieniem spoiny, co prowadzi do ich pęknięć lub korozji. Na przykład, stosowanie drutu 308L do spawania stali 316L, która jest bardziej odporna na korozję, może nie zapewnić odpowiednich właściwości mechanicznych w trudnych warunkach. Ponadto, niewłaściwe materiały mogą powodować problemy z adhezją oraz zwiększać ryzyko powstawania porów, co negatywnie wpływa na estetykę i funkcjonalność spoiny.

Odpowiedni dobór materiałów dodatkowych jest kluczowy dla sukcesu spawania. Każdy rodzaj stali nierdzewnej ma swoje specyficzne wymagania dotyczące materiałów spawalniczych, które powinny być dostosowane do jej właściwości chemicznych i mechanicznych. Właściwe materiały nie tylko zwiększają trwałość spoin, ale także poprawiają ich odporność na korozję i inne czynniki zewnętrzne. Dlatego tak ważne jest, aby przed rozpoczęciem spawania dokładnie zapoznać się z wymaganiami materiałowymi i dobierać materiały zgodnie z zaleceniami producentów.

Bezpieczeństwo podczas spawania stali nierdzewnej: kluczowe zasady

Bezpieczeństwo podczas spawania stali nierdzewnej jest kluczowym elementem, którego nie można bagatelizować. Właściwe środki ochrony osobistej (PPE) są niezbędne, aby chronić spawacza przed potencjalnymi zagrożeniami. Do podstawowego wyposażenia należy hełm spawalniczy z filtrami przeciwsłonecznymi, który chroni oczy przed intensywnym światłem i iskrami. Dodatkowo, rękawice spawalnicze powinny być wykonane z materiałów odpornych na wysoką temperaturę, a odzież robocza powinna być dobrze dopasowana, aby zminimalizować ryzyko poparzeń. Nie można zapomnieć o stosowaniu ochrony słuchu, zwłaszcza w głośnych środowiskach spawalniczych.

Oprócz osobistego wyposażenia, ważne są również środki bezpieczeństwa związane z otoczeniem pracy. Upewnij się, że miejsce spawania jest dobrze wentylowane, aby zminimalizować ryzyko wdychania szkodliwych oparów. Dobrze jest również mieć pod ręką sprzęt gaśniczy, aby szybko reagować w przypadku pożaru. Utrzymanie porządku w miejscu pracy, usunięcie łatwopalnych materiałów oraz odpowiednie oznaczenie stref niebezpiecznych to kluczowe zasady, które pomagają zapewnić bezpieczeństwo podczas spawania stali nierdzewnej.

Jak wykorzystać nowoczesne technologie w spawaniu stali nierdzewnej

W dzisiejszych czasach, nowoczesne technologie mają ogromny wpływ na efektywność i jakość spawania stali nierdzewnej. Wykorzystanie robotów spawalniczych oraz automatyzacji procesów spawania pozwala na uzyskanie większej precyzji i powtarzalności, co jest kluczowe w produkcji masowej. Roboty spawalnicze mogą być programowane do wykonywania skomplikowanych wzorów spawania, co zmniejsza ryzyko błędów ludzkich i zwiększa wydajność produkcji. Dodatkowo, zastosowanie systemów monitorowania w czasie rzeczywistym pozwala na bieżąco kontrolować parametry spawania, co zwiększa jakość i trwałość spoin.

Warto również zwrócić uwagę na rozwijające się technologie, takie jak spawanie laserowe, które oferuje wyjątkową precyzję i minimalizuje wpływ ciepła na materiał. Ta metoda jest szczególnie korzystna w przypadku cienkowarstwowych spoin, gdzie tradycyjne techniki mogą prowadzić do deformacji. Inwestycja w nowoczesne technologie spawania nie tylko poprawia jakość, ale także może przynieść znaczne oszczędności w dłuższej perspektywie, zmniejszając czas produkcji i koszty materiałów. Przemysł spawalniczy ewoluuje, a przyjęcie innowacyjnych rozwiązań staje się kluczowe dla utrzymania konkurencyjności na rynku.